从“十一五”起,橡胶全行业开启了建设橡胶工业强国的新征程。

在2006年召开的中国橡胶工业协会会员大会上,协会工作报告明确指出,当下整个橡胶工业大而不强,持续、科学发展,建设橡胶工业强国势在必行。基本路子仍要靠技术进步、产品升级,靠全体职工的积极性和创造精神。

计划经济时期,企业技术改造,施行“两参一改三结合”,厂领导、技术人员、工人全员参与。改革开放,企业公司化后,公司领导、技术人员施行聘任制,操作工也由产业工人转变为农民工、合同工。推进技术不断进步,首要的是职工队伍的稳定性,培养其团结协作的作风,激发其主人翁的责任感。

为此,各公司都把人才培育、职工队伍建设,列入重要工作日程,可以说是下足了功夫。2006年,协会顺势而为,经企业自选自荐,行业评价,选拔出优秀科技带头人66名,优秀工程师206名,优秀操作工297名,由时任全国人大常委会副委员长顾秀莲老部长,劳动人事部、全国总工会有关领导,原化工部及橡胶司的老领导,在人民大会堂,给披红戴花的304名优秀人物代表颁发证书、奖状。2009年,又评选出一批科学发展推动者、科学发展带头人及科学发展有功专家,新型领导、专家、工人三结合的研发队伍蔚然成长。

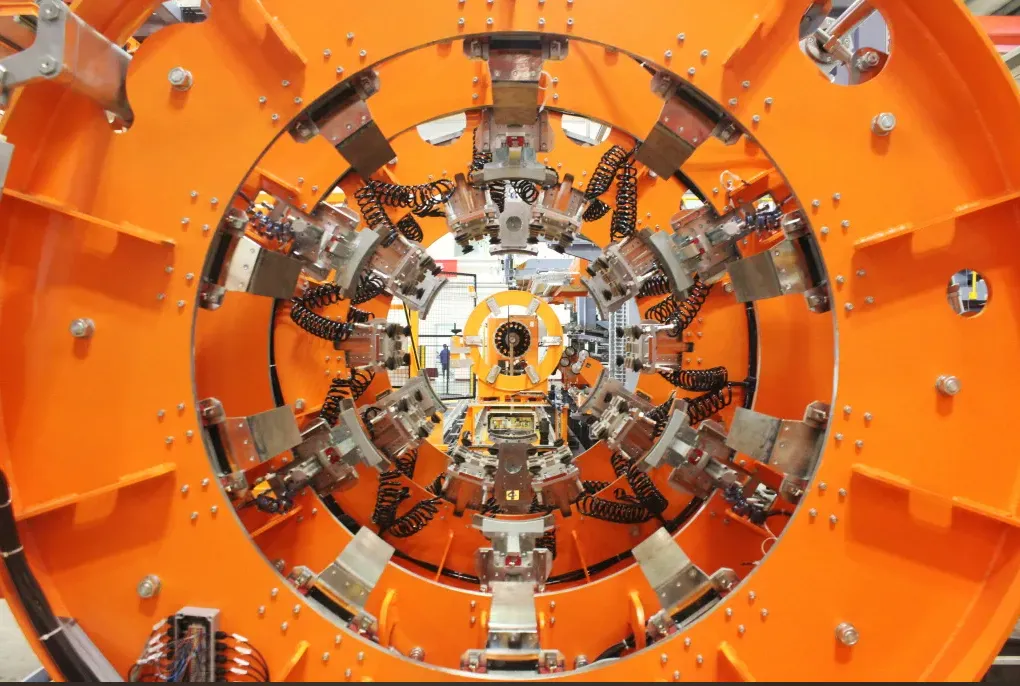

天津赛象科技巨胎成型机

目标明确,人才济济,创新发展就成为实实在在的行动。子午胎及主要装备、模具、原材料,由仿制转向改进和研发,产品更加先进实用。上海轮胎集团首家研发成功11R22.5无内胎全钢子午胎,开启了全钢胎第二代产品的发展先河。玲珑集团研制的425/65R22.5等产品,填补了国内宽基低断面无内胎全钢胎的空白,很快得以推广。三角集团和天津赛象联手,开发出巨型工程子午胎技术及制造设备,打破了外商的垄断,并获得国家科技进步一等奖。农业子午胎也在天津国联开发成功。半钢子午胎的改进研发,在华南轮胎全力展开,研制出以拥有自主知识产权的26吋SUV轿车子午胎为代表的60、55、50等低断面、大轮辋中高档产品,畅销国内外市场,企业也一举扭亏增盈。华南轮胎的技术,很快带动了全行业轿车子午胎的大发展,到2010年前后,国内企业轿车子午胎产量占比,已由起初的不到30%,增长到与外企基本上平分秋色。

软控股份

其他橡胶主导产品,全面提升了新技术、新产品的覆盖面。为山地自行车、电动自行车、摩托车等配套的轮胎新品生产,全行业总产量占到全球的60%左右。以钢丝绳、聚酯帘帆布为带芯的高强力输送带,平均年增幅为10%~15%,占比达到80%以上,品种系列基本与国际上同步。为汽车、大型农机配套的同步带、多锲带、变速带等新产品,实现了骨架材料聚酯化、结构线绳化,质量大幅上升,总体寿命达到或基本达到国际水平。为汽车配套的输油、输汽、空调软管,钢丝、化纤编织、缠绕等增强胶管,各类特殊用途树脂胶管,形成企业集群。胶鞋生产热硫化工艺,被冷粘工艺取代,全国胶鞋总量在20亿双左右,出口14亿双左右,在国际市场上举足轻重。乳胶产品致力于保健、医疗、家用制品,天然胶乳年使用量达40万吨。橡胶制品着力发展汽车、高速动车用密封、减震制品,高速公路、高铁、大型水利设施用伸缩缝、桥梁支座、止水带及橡胶水坝等大型产品,涌现出大型企业集团及企业集群。橡胶工业制品作为技术进步和产品更新重点,一改“多小散”的历史旧貌,并有效地防止了外资企业的垄断。

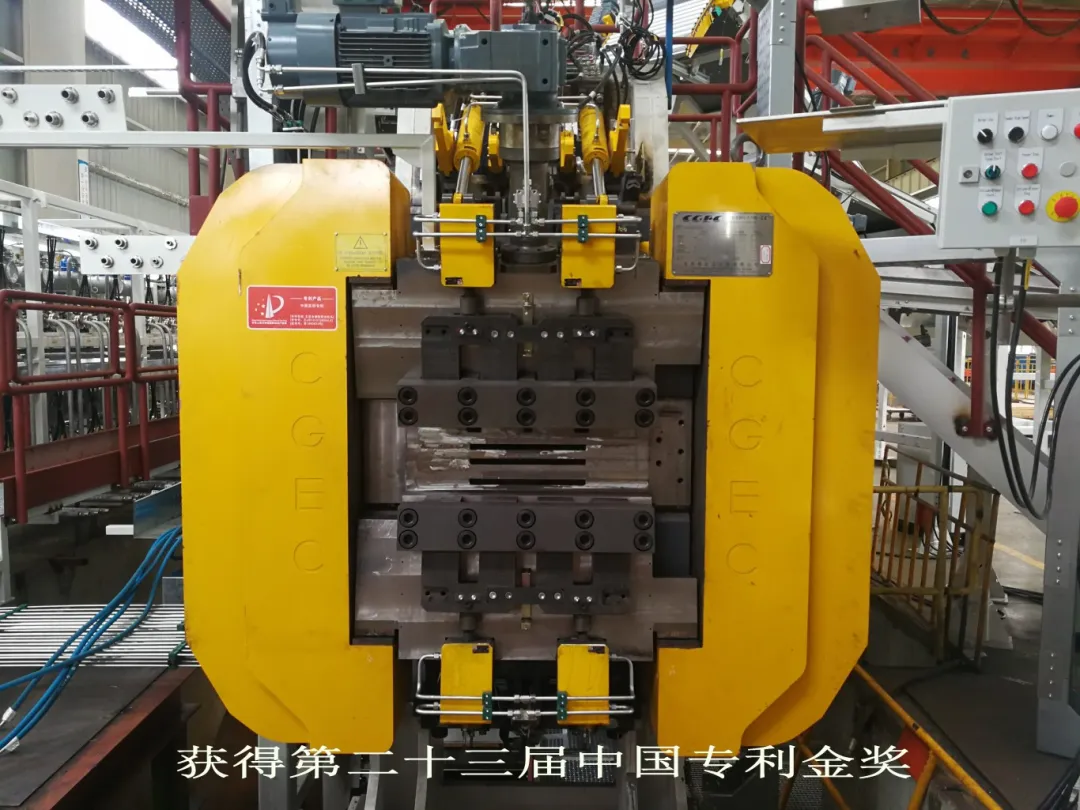

益阳GN700超大容量密炼机(上、下)

橡胶机械在国产化基础上,以提升产品质量、完善使用性能和产品系列化为目标,全力改进原有国产化设备,研制出二代国产化成型、硫化等新型产品34种;“十一五”期间成功开发了钢丝压延生产线、内衬层生产线、X光检验机、均匀性试验机,基本形成国内子午胎项目建设“交钥匙”工程实力,反哺子午胎发展。全球30强橡机企业,中国橡机占了一半,软控股份、大连橡塑、益阳橡机、天津赛象分列第二、五、六、七位。轮胎模具的产品标准、研发、设计、软件开发、材料供给等,自成一体,工厂开始由小到大、集约化生产。山东豪迈公司成功收购美国GMS公司,在欧美、印度及东南亚各国设有服务中心,在国内轮胎公司分布地建有制造分公司,具有了跨国公司的雏形。

主要原材料中,合成胶形成以中石化、中石油为主导的格局,产品品种基本齐全。2010年前后,可以满足国内生产所需合成胶的75%左右,天然胶、合成胶使用比例达到1∶1的国际水平。炭黑单炉生产规模,由引进时的1万吨,增长到2万吨;原料油、燃料油“两油”平均单耗由3.2吨左右,降到2吨以下,基本上实现了节能环保。“十五”“十一五”白炭黑从无到有,快速增长,建成无锡确成硅等5家年产能达10万吨以上的骨干企业。新型助剂CZ、NS、DZ等促进剂,4020、RD等防老剂、CTP防焦剂、分散剂、均匀剂及不溶性硫黄,实现了绿色产品清洁生产。钢丝帘线生产装备先进,研发能力强,产品质量居于世界前列。聚酯、尼龙66帘线发展步入快车道,成为轿车子午胎、工程机械轮胎发展的有力支撑。

新世纪伊始,中国加入WTO,经济全面与国际接轨。中国橡胶工业深度融入全球供应链势在必行,也志在必得。轮胎是市场刚需,中国轮胎质优价廉,以高性价比,赢得了包括美国在内的广大用户及营销商的信赖。在中国产子午线轮胎等主导橡胶产品大步跨入国际市场之际,以美国为代表的发达国家,却刮起贸易保护主义之风,且日甚一日。美国先是对中国轮胎进口施行反倾销,继而以反倾销、反补贴“双反”和“特保案”为名,举起关税大棒,大打贸易战。在其影响下,有的国家也参与其内。为维护中国橡胶工业的发展权益,协会会同国家商务部门及外贸商会,组织关联企业正面应战,政府磋商、法律抗辩、业界协调、厂商沟通,据理力争。据不完全统计,20余年间,轮胎企业就与之打了近40场国际“官司”。

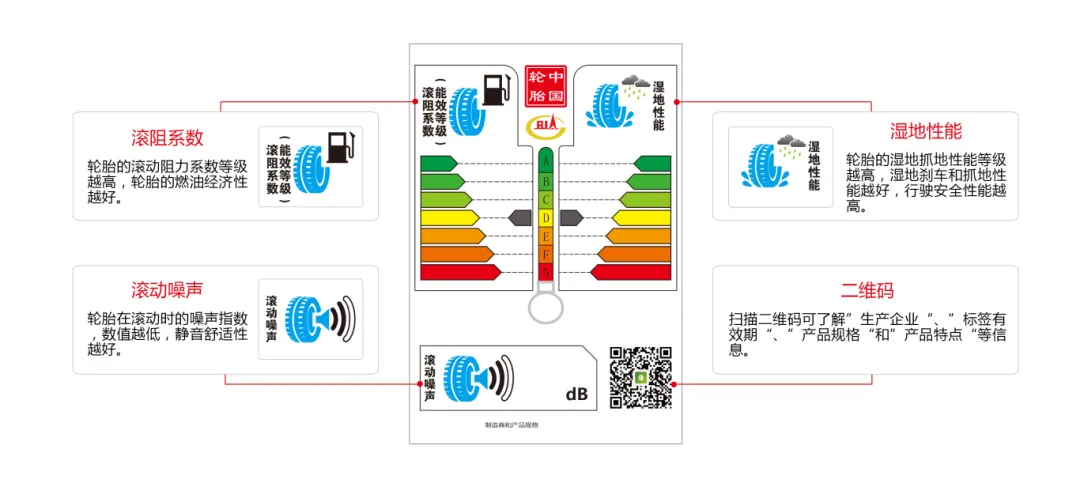

在针对中国轮胎出口的贸易摩擦频繁发生的同时,欧盟也在构筑技术壁垒,即提高进口轮胎技术门槛。先是以环保之名,推出REACH法规,继而又制定了“标签法”,要求进入欧盟各国的中国轮胎、产品和使用原材料必须是绿色环保,要按照欧盟制定的滚阻、湿滑、噪声三个性能指标,检测分级,贴上标签。面对欧盟的这些新规,中橡协随即按国家工信部要求,组织业内专家,承担研究课题,提出了《绿色轮胎产业化发展研究》和《轮胎标签制度研究》两个专题报告;利用这些研究成果,制定并发布了协会自律标准《绿色轮胎技术规范》,制定了自己的《轮胎分级标准》《轮胎标签管理规定》,建立起中国轮胎标签制度和申报平台。协会的这一工作实在而有效,得到全行业的一致赞同,也受到国外有关组织的高度关注。

中国轮胎标签

国际贸易中,对流通产品提出高指标,实际上也是市场对新产品的新需求,要求产品质量、使用性能、生产技术以及装备、原材料、经营方式和售后服务,都要有新的提升,新的进步。这也从反方向,激发起中国橡胶行业的创新精神,加快技术进步、产品更新的步伐。

为此,协会作出了不懈的努力。协会组织制定的每个五年发展规划,都把新技术、新产品研发放在了首位。在与企业充分讨论、专家调查研究的基础之上,先后向国家工信部提交了13万字的《面向两个市场 统筹两种资源 轮胎工业高质量发展举措研究报告》;向中央财办提交了《中国轮胎行业“一带一路”走出去园区建设设想》和《橡胶轮胎行业“一带一路”绿色产能合作五年规划研究》;向国家发改委、生态环境部及有关部门提交了产业结构调整指导目录意见,助剂列入“双高”目录的去留建议,炭黑原料用油从固废清单中加以豁免等建议。

轮胎加工贸易单耗行业定额参数等原始数据资料,助力了国家《轮胎产业政策》和相关法规的制定与颁布,有利于国家有关部门扶持绿色产品发展,积极有效地执行出口退税等政策。

制(修)订产品标准,促进新产品研发、老产品改造升级,协会更是责无旁贷,和企业一道,就轮胎、输送带等14大类主导产品,及营销、试验方法和管理,共16类,先后制定了《子午线轮胎工艺技术规范》《轮胎制造企业绿色供应链管理要求》《轮胎行业绿色工厂评价要求》,轮胎、高强力及难燃输送带等主导产品《绿色设计产品评价技术规范 汽车轮胎》《橡胶制品工业大气污染防治可行性技术指南》等团体标准96项,其中轮胎为10项,输送带21项,胶鞋10项,试验方法14项,同时,还参与了国家标准、行业标准的制(修)订,保障绿色产品研发、试制、生产有规可依。

创新是发展的引擎。中国橡胶工业大公司都相继建立了自己的研发机构,成千上万名公司高管、工程师、大工匠,从“十五”起,即着手对消化吸收的国产化技术不断改进,“十四五”前后,即由改进转化为自主研发和创新,新工艺、新产品逐一展现于世。

轮胎总产量一直占全球产量的40%以上,稳居于世界首位;子午化率稳定在95%以上的国际先进水平;创新产品规格、品种,基本上可以满足国内外市场不断变化的需求,产销两旺。中国轮胎以其高耐磨、抗湿滑、长寿命的优越性能,行销于国际市场,在这么多年强国贸易保护主义、单边主义压制下,出口量依然占总产量的40%左右,覆盖了90%以上的主权国家,就连世界经济一直不景气的2024年,欧洲70%、美国40%的轮胎进口货单,依然为中国轮胎所囊括。在不断开拓欧、美之外轮胎市场的同时,赛轮、中策、玲珑、双钱等大公司,率先走出国门,以自己的品牌、技术、标准和装备,在国外建新厂,变单一产品出口为综合性的资本输出,向跨国公司迈进。“十三五”以来,已有15家企业,在十几个“一带一路”沿线国家,展开海外布局。

在创新发展中,轮胎行业涌现出的新技术、新产品、新的民族品牌,为世人瞩目。

中策橡胶集团自主开发的“天工”商用车轮胎技术系统,为全球首发,打破了国外轮胎技术的垄断,掌握了轮胎对耐磨、抗载和操控性能的全面要求。朝阳1号,成为国际市场知名品牌。

中策橡胶朝阳1号轮胎

玲珑集团斥巨资建成国内第一个轮胎试验场,研发速度大幅提升。所推出的新玲珑大师全系列产品,标配RFID芯片,实现了轮胎全生命周期的有效管理和信息追溯。继以自主研发的275/40R20C高端子午胎,与国产大红旗L5贵宾车配套后,又与一汽等生产宝马、奥迪、大众等名牌车生产厂商合作,提供16吋、17吋及以上高端轮胎配套服务,一举破除了国产名车不用国产轮胎配套的尴尬。其研制的3A级SPORT MASTEAe新能源车专用子午胎,为国产品牌新能源汽车全面配套,领跑于全行业。

国内第一个轮胎试验厂

赛轮集团凭借其生产、科研合一的优势,深耕原材料领域,首创橡胶与白炭黑、炭黑等连续液相混炼技术,不但混炼效果得以高度提升,而且生产过程节能环保,被欧洲同行誉为“液体黄金”,成功地用于半钢胎、全钢胎和工程子午胎,其乘用胎的滚动阻力、湿地抓着性能,均达到了欧盟轮胎标签最高的A级标准。

赛轮液体黄金轮胎

贵州轮胎公司素以实干著称,新的世纪,在以工程胎、载重胎为其发展主体的同时,奋力开发城市轨道交通用轻轨轮胎,20年磨砺终成大器,其轻轨轮胎主要性能、主要技术指标,已达到或超过国际先进水平,成为当前国内能自主设计,能提供“轮胎+轮辋+支撑体+智慧轮胎监控系统”安全总成的厂家,为城市轨道交通更加快捷、减震降噪、舒适和安全创造了条件。贵州轮胎坚持实施生产制造系统全域数字化升级,实施包括AI仿真设计研发、数字预测分析、自然语言大模型及专业算法模型等40多种智能化制造方案,使产品质量缺陷下降了57%,劳动生产率提高了68%,库存下降了34%,加之其优良的服务,被世界经济论坛评选为2025年度首批“灯塔工厂”,成为全行业第一个获此殊荣的企业。

贵州轮胎工程胎、轻轨胎

万力轮胎延续其绿色发展理念,精心推出“万力e时代”系列新产品,为新能源汽车提供了超静音、极致安全的专门乘用子午胎;其自主开发的轻轨轮胎,也已具备了实际配套能力。双钱集团的双钱品牌深海系列,回力品牌的深空系列,打造了全新的3A全面高级性能系列产品。森麒麟公司的高性能运动型轮胎Qirin990;浦林成山推出的PRINX“节油·智行”高端系列产品;正新集团的黑钻E·X1 SALEKS犀利行等新产品,三角、双星、风神等老企业,山东东营地区的子午胎企业集群,这些年推出的创新产品,不仅有着良好的质量保障,其操控、静音、耐磨、长续航等方面,都能达到行业前沿水平。

万力e时代系列、轻轨轮胎

大型民用航空轮胎,已实现零的突破。桂林曙光橡胶院自“十一五”研发成功民用航空子午胎后,终于2024年建成第一条8万条/年大型民航胎生产线。森麒麟、三角也先后研发成功可为空客、C919配套的航空子午胎,已报送国家适航认证。

桂林曙光橡胶院航空胎试飞成功

对于中国轮胎40年的快速发展,正如互联网上所评价的,“已然从以价格优势敲开全球市场大门,升级到了引领这个行业持续化、绿色化发展,为用户创造更高的价值”。

桂林橡胶院五复合挤出机

工欲善其事,必先利其器。橡胶机械行业作为创新发展的先行者,坚持把着力点放在提升主要设备的精准度、自动化水平和数控率上,和用户一道,开发工序、生产线联网,实施从原材料到半成品、成品再到销售、售后服务,全程大数据管理。大连橡塑机械的炼胶和压延设备;大连华韩橡塑机械的XY-4S 1800型钢丝/纤维四辊压延机;桂林橡胶院、内蒙古北通橡机研制的冷喂料复合挤出机;软控股份、北京敬业、萨驰集团的半钢子午胎成型机;天津赛象、桂林橡机的全钢载重子午胎成型机;天津赛象、福建龙翔的巨型工程子午胎、农用和林用子午胎成型机组;桂林橡机、益阳橡机的系列子午胎硫化机;以及广东新劲力公司专门用于轮胎硫化胶囊、橡胶密封制品制造的注射成型机系列,益阳橡机专门用于输送带覆盖胶的宽幅挤出机和大平板硫化机等,都已迈入高端产品行列。为主机配套的元器件生产,也在实现专业化、规模制造。而益阳橡机研发的GN700超大容量高压永磁剪切型密炼机,桂林橡胶院研发的五复合挤出机,则是中国独创。

豪迈科技电火花集群

橡胶模具更是突飞猛进,电火花加工、激光雕刻、3D打印、增材制造以及激光清洗等全新技术,得以全面推广使用;CAD/CAE等数字化设计与仿真技术,在轮胎模具生产上的应用,则有效地缩短了设计周期,提高了设计准确性。新技术、新产品和成本优势,造就了豪迈科技、巨轮智能、合肥大道和软控联合等四大高档模具制造基地,豪迈科技一跃成为全球最大的模具制造商。

中国橡胶机械与模具,以其专用性能、精准制造、自动化和数控率高、节能环保而见长,不仅全面用于国内,连国外的大轮胎公司也在采用。中国子午胎技改和新项目建设,以及对外广告,不再拿进口设备说事,而是专注于自己的新产品。中国已从橡机纯进口国,发展成为出口大国。

浙江双箭-大丰港芳纶气垫输送带

胶管、胶带作为工业、矿山、工程、交通配套的大工业产品,已基本为中高端新产品全覆盖。浙江桐乡双箭、无锡宝通、绍兴三力士等日益壮大的民企,青岛橡六等老国企,无不把着力点放在新技术应用、新产品研发上。输送带实现了高性能材料利用与产品结构设计的突破,超低滚动阻力钢丝绳芯输送带、大管径管状输送带、芳纶织物芯输送带、高海拔及长距离、大跨度输送带等新产品,不仅填补了国内空白,而且有效缩小了与国外名牌品牌的差距。在生产上,则按煤炭、钢铁、水泥、电力、化工、港口等不同产业不同性能的需求,实行功能化定制,分类供应,对生产工艺过程,施行数字化全流程自动化监控,并对大规格产品预埋撕裂线圈,植入射频识别电子标签,进行实时监测。传动带产品,大力推进低温法连续一次炼成,帆布自动拼接、多余胶条同时出型及与V带芯筒自动复合切割一体化、自动包布、自动硫化冷却,成品自动切角等先进技术应用。高强度及轻型农机V带、芳纶干布植保V带,已基本取代了进口。氯丁胶、三元乙丙胶替代天然胶,加上芳纶线绳的应用,使V带等传动产品实现了高质量、高可靠性、长寿命和低能耗。胶管产品致力于向高质、专用方向发展,以新产品适应新需求。海上油气开采等新型产业用酸化压裂软管、高压泥浆软管、节流压井软管,以及耐高温、高位移量、耐疲劳性能的涡轮增压胶管等,实现了质和量的突破,填补了国内空白。耐冷却液氢燃料电池冷却系统胶管,耐高低温、耐高压储能柜、充电桩液冷胶管,风电冷却胶管,机动车液压制动软管组合件,为新能源车的发展提供了重要保障。国产核电站悬链软管及组合件,满足了核电发展急需,解决了核电软管依赖进口受人制约的“卡脖子”工程难点。

创新使历史上的“橡胶杂品”,蜕变为现代化工业、交通不可或缺的精细产品。株洲时代、安徽中鼎、西北橡胶院的减震制品、密封制品,保障了高速动车安全舒适驰骋,国产C919大飞机在高空翱翔。

创新使脏乱差的再生胶、胶粉生产和旧轮胎翻新,转变为橡胶工业废旧产品综合利用,实施循环经济,保护环境的重大举措。中策橡胶、赛轮集团等大公司,延伸生产链,回收本厂品牌的废旧轮胎,自行翻新或绿色生产再生胶和胶粉,以节约资源。双星集团及安徽克林泰尔再生资源公司等,以自主研发的废橡胶热裂解及产品高值化生产工艺建厂,有效地回收油品和炭黑,变废为宝,将宝贵的资源“吃光榨尽”,物尽其用。绿色循环经济,从根本上治理废旧橡胶的污染,保护了环境。

双星集团废旧橡胶循环利用项目

橡胶助剂行业,坚持科技进步,以环保、安全、节能为中心,无毒、无害新型助剂,年年大幅增长。“十三五”以来,全国助剂总产量占到全球的70%左右,能耗下降30%左右,产品绿色化率超过了90%,在国际市场上拥有权威性的发言权。

行百里者半九十。改革开放、创新发展,造就了崭新的中国橡胶工业,但未来的竞争环境并不轻松。国外大跨国公司在继续调整、升级自己的硬实力,国内主导产品“发展高端、改造中端、减少低端”的技术改造,还有待于持续发力;由大国强权政治掀起的贸易保护主义、单边主义、关税制裁变本加厉,世界经济有待复苏,而国内市场还需进一步治理和规范,尤其是轮胎市场,以高新产品为名的产能扩大,形成新的内部剧烈竞争,也不无可能。凡此种种,无不要求全行业要继续振奋精神,团结协作,坚持橡胶工业强国之道,砥砺前行。

新中国成立之初,橡胶工业一穷二白,老一辈硬是坚持以提高产品质量、提高机械化水平、提高生产能力为宗旨,改造老厂、小厂。在始于20世纪60年代的三线建设时期,更是鼓足干劲,自力更生,艰苦奋斗,用自主技术、设备,扩大老厂、建设新厂,实现了橡胶工业由北向南、由沿海向内地的转移,建成工厂布局合理、产学研相结合、产供销成龙配套、完整的工业体系,生产大发展,能较好地满足国民经济发展和人民生活水平提高的需求,被誉为橡胶工业的“黄金发展时期”。

改革开放,解放思想,转变观念,转变体制、机制,用了不到20年时间,即以引进、消化吸收和国产化技术、装备,建成世界第一橡胶工业大国,完完全全地成为橡胶工业的第二个“黄金发展时期”。

在此基础上,以产品为龙头的全面创新,推进全行业登上建设橡胶工业强国的新台阶,“十五五”或再长一些时间,将成为橡胶工业的第三个“黄金发展时期”,中国橡胶工业将全面领先于国际市场。

路漫漫其修远兮,吾将上下而求索。实现强国梦,在全行业的奋斗中,中国橡胶工业协会在规划引导、信息沟通、企业发展权益维护等方方面面,将会有更大作为。应勇于和善于组织发动企业,总结创新发展的经验,表彰先进,以发扬成绩,纠正不足;制订以技术进步、产品更新为主导的行业规划,以明确方向;健全和完善行业标准制(修)订体系,以使新技术、新产品处于领先地位,在国际标准体系中有中国因素;健全和完善新的创新体系,以发挥大公司、大企业科研和创新上的主导作用,更好地促进产学研融合发展;健全和完善优质产品、创新产品、创新技术、民族品牌、创新理论的考核和评价机制,以求新、求实、求是,扶优限劣,优质优价。创新发展关键在人才,和企业一道,培育、表彰、激励创新发展带头人、创新项目领军人物、优秀工程技术人员和大工匠,建设新型产业工人大军,建设爱国、爱厂、团结协作的职工队伍,历史责任,义不容辞。橡胶强国的根本在实体工厂,在生产企业,应以技术创新、产品创新成果,可持续发展实力,以及可拓展的技术平台为准则,进一步扶持头部大公司,培育“专精特新”中小专业公司,培育企业集群化专业生产基地,树立更多的“灯塔工厂”,把根基打牢。

建设橡胶工业强国,是全行业的共识,已迈出了矫健的一步,贵在持之以恒,坚持到底就是胜利。(全文完)